تکنولوژی های جوش لیزری – لیست جامع تکنولوژی های استفاده شده در دستگاه های جوش لیزری صنعتی

منبع : مجله لاکو

در دنیای امروز جوشکاری لیزری به عنوان یکی از فناوری های پیشرو در صنعت شناخته می شود که جایگاه ویژه ای در فرآیندهای تولید مونتاژ و تعمیر و نگهداری قطعات پیدا کرده است. پیشرفت فناوری های نوری و توسعه سامانه های پرتوان دست مهندسان و صنعتگران را برای دستیابی به اتصالات سریع دقیق و بهینه باز گذاشته است. در این مقاله با نگاهی تخصصی به فناوری های جوشکاری لیزری انواع سیستم ها مزایا چالش ها و چشم اندازهای آینده این حوزه می پردازیم.

مقدمه ای بر فناوری های جوشکاری لیزری در صنعت

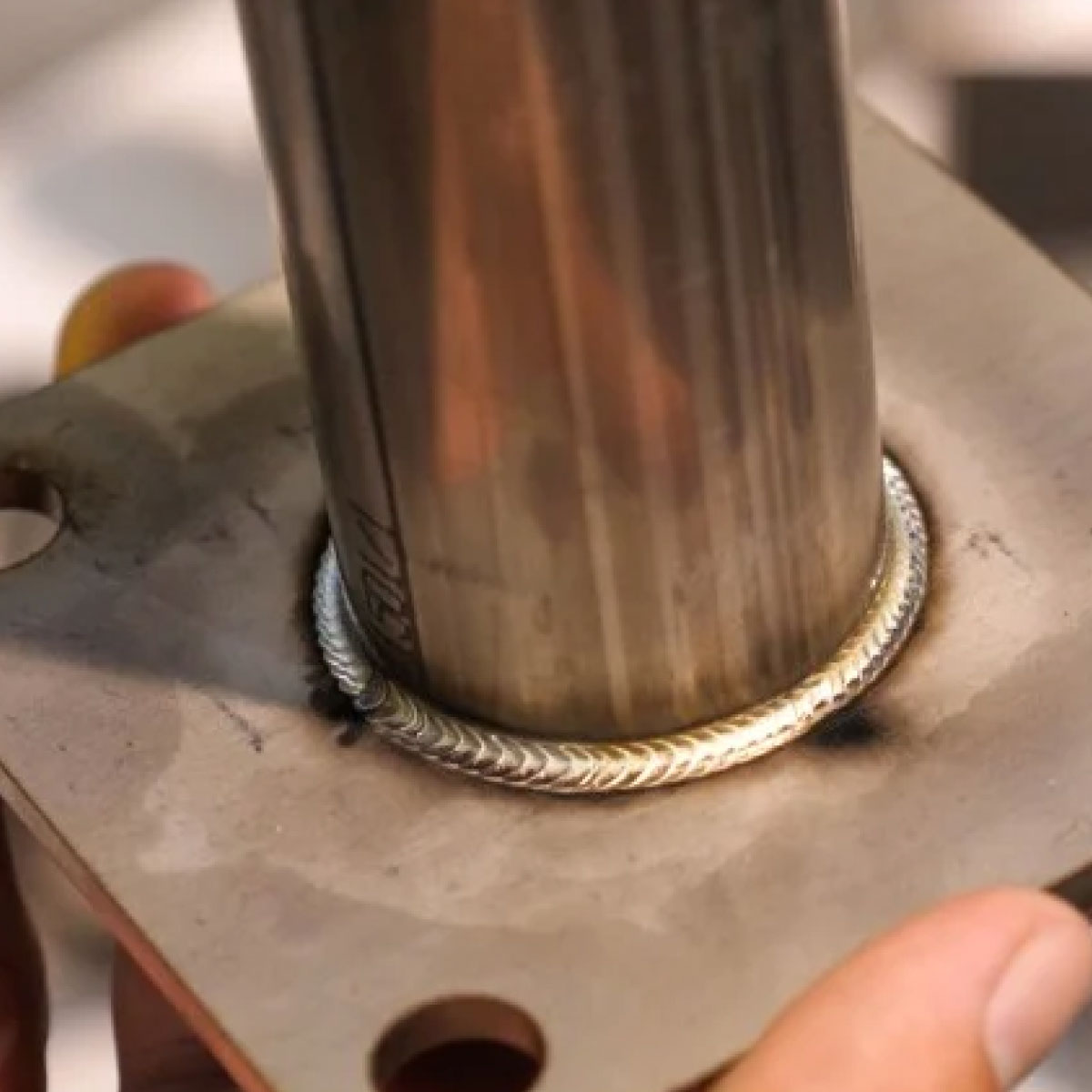

جوشکاری لیزری روشی است که در آن پرتوی لیزر با انرژی بالا برای ذوب ناحیه ای از فلز یا مواد ترموپلاستیک استفاده می شود. زمانی که باریکه لیزر به یک نقطه مشخص روی قطعه تابانده می شود دمای آن نقطه به سرعت افزایش یافته و از حالت جامد به مایع تبدیل می گردد. به دلیل متمرکز بودن انرژی و قابلیت کنترل دقیق پرتو جوشکاری لیزری امکان ایجاد درزهای جوش با استحکام بالا و کیفیت سطحی قابل قبول را فراهم می کند.

استفاده از لیزر در صنعت جوشکاری نخستین بار در دهه های ۶۰ و ۷۰ میلادی رایج شد اما با پیشرفت فناوری و ظهور منابع لیزری جدید با توان و کیفیت بالاتر امروزه کاربردهای آن به طور چشمگیری گسترش یافته است. از صنایع خودروسازی گرفته تا صنعت هوافضا جوشکاری لیزری در سطح گسترده ای برای افزایش راندمان تولید کاهش خطاها و بهبود خواص مکانیکی اتصالات مورد استفاده قرار می گیرد.

انواع دستگاه های جوشکاری لیزری و کاربردهای آن ها

دستگاه های جوشکاری لیزری از لحاظ منبع لیزر و روش ارسال پرتو به قطعه به دسته بندی های گوناگونی تقسیم می شوند. جوشکاری لیزری روباتیک با هدایت پرتو توسط بازوی روبات جوشکاری لیزری با سیستم های هدایت آینه ای و جوشکاری لیزری دستی از نمونه های متداول این تقسیم بندی هستند. هر یک از این دستگاه ها متناسب با کاربرد صنعتی فاکتورهایی نظیر توان خروجی قطر نقطه لیزر و قابلیت حرکت سه بعدی پرتو را در نظر می گیرند.

از نظر کاربرد جوشکاری لیزری در صنایعی مانند خودروسازی (اتصال بدنه شاسی و قطعات موتور) الکترونیک (جوش دادن قطعات حساس و بسیار ظریف) هوافضا (ساخت قطعات سبک و مقاوم) و پزشکی (تولید ایمپلنت ها و ابزار جراحی) مورد استفاده قرار می گیرد. همچنین در صنایعی که نیاز به سرعت بالا و دقت زیاد در خطوط تولید دارند (نظیر صنایع بسته بندی و فلزکاری ظریف) دستگاه های جوشکاری لیزری نقش بسزایی در بهبود بهره وری و کیفیت محصولات ایفا می کنند.

مزایا و چالش های استفاده از لیزر در فرآیندهای جوشکاری

از مهم ترین مزایای جوشکاری لیزری می توان به کنترل دقیق بر ناحیه جوش و تمرکز بالای انرژی اشاره کرد که منجر به حداقل اعوجاج حرارتی در قطعه می شود. همچنین جوش های لیزری به دلیل تمرکز انرژی بالا نفوذ عمیق تری داشته و استحکام مکانیکی مطلوبی ارائه می دهند. علاوه بر این سرعت بالای فرآیند جوشکاری زمان تولید را کوتاه کرده و هزینه های مربوط به نیروی کار و مصرف انرژی را کاهش می دهد.

با این حال چالش هایی نیز در جوشکاری لیزری وجود دارد. یکی از مهم ترین آن ها نیاز به تجهیزات تخصصی و پرهزینه برای تولید پرتوهای لیزری با کیفیت بالا است. حساسیت سیستم های لیزری به تراز بودن قطعات تمیزی سطح و حضور عوامل آلوده کننده نیز موضوع دیگری است که نیازمند مدیریت دقیق و پایش مداوم فرآیند می باشد. همچنین مهارت بالای نیروی انسانی برای تنظیم و هدایت پرتو در خطوط تولید ضروری است.

بررسی تفاوت ها میان فناوری های CO2 فیبر و Nd:YAG

فناوری های CO2 فیبر (Fiber) و Nd:YAG سه نوع متداول لیزرهای صنعتی برای کاربردهای جوشکاری هستند. لیزرهای CO2 با طول موج حدود ۱۰٫۶ میکرون عموماً برای فلزات و غیر فلزات به کار می روند و به دلیل گستردگی کاربرد از گذشته تا کنون جایگاه ویژه ای در صنعت داشته اند. این دسته از لیزرها توان بالا و بازدهی نسبی خوبی دارند اما سیستم اپتیکی و نگهداری آن ها پیچیده تر است.

لیزرهای فیبر با منبع تولید پرتو مبتنی بر فیبر نوری از نظر ابعاد کوچک تر و از نظر مصرف انرژی کارآمدتر هستند. آن ها طول موج کوتاه تری دارند (معمولاً در بازه ۱ میکرون) که باعث جذب بهتر در اکثر فلزات می شود. این مزیت موجب بهبود بهره وری و کاهش تلفات انرژی می گردد. عملکرد جوشکاری لیزری Nd:YAG نیز به دلیل توانایی تولید پالس های کوتاه و کنترلی کاربرد گسترده ای در جوشکاری موضعی و صنایع حساس دارند. هریک از این فناوری ها بسته به نیاز سرعت دقت و نوع فلز مورد نظر انتخاب می شود.

راهنمای انتخاب مناسب ترین تکنولوژی لیزر برای کاربردهای صنعتی

انتخاب بهترین تکنولوژی لیزر برای جوشکاری به عوامل متعددی بستگی دارد که از جمله آن ها می توان به جنس قطعه ضخامت مواد شکل هندسی اتصال و سرعت مورد نیاز اشاره کرد. برای مثال در تولید انبوه قطعات فولادی با ضخامت زیاد لیزرهای فیبر یا CO2 با توان بالا می توانند گزینه مطلوبی باشند در حالی که برای کاربردهای ظریف در صنعت الکترونیک یا پزشکی لیزرهای Nd:YAG با قابلیت پالس دهی دقیق بهتر پاسخگو هستند.

علاوه بر ویژگی های فنی لیزر هزینه نگهداری و تعمیرات فضای مورد نیاز برای استقرار دستگاه و میزان دانش فنی پرسنل نیز در تصمیم گیری دخیل است. همچنین باید به ملاحظات ایمنی سازگاری با سیستم های روباتیک و امکان سفارشی سازی تجهیزات توجه داشت. در نهایت پیش از خرید یا ارتقاء فناوری لیزر توصیه می شود که آزمایش های پایلوت و نمونه سازی انجام پذیرد تا انتخاب بهینه صورت گیرد.

نکات ایمنی و استانداردهای ضروری در جوشکاری لیزری

رعایت اصول ایمنی در جوشکاری لیزری از اهمیت بالایی برخوردار است. پرتوی لیزر با شدت زیاد می تواند صدمات جدی به چشم و پوست وارد کند. از این رو استفاده از عینک ها و پوشش های محافظ مخصوص سیستم های محافظ اپتیکی و همچنین نصب سنسورهای حفاظتی از مهم ترین اقدامات ایمنی در کار با لیزر است. علاوه بر این تابش های مادون قرمز و ماوراءبنفش نیز ممکن است آسیب رسان باشند و باید با استفاده از فیلترهای مناسب کنترل شوند.

علاوه بر موارد حفاظت فردی استانداردهای صنعتی متعددی برای طراحی و ساخت دستگاه های جوشکاری لیزری وجود دارد. این استانداردها بر مواردی همچون ایمنی الکتریکی حفاظت در برابر تابش طراحی کابین ها یا محفظه های محافظ و همچنین سیستم های تهویه برای خروج دود و بخار تمرکز دارند. توجه کافی به این الزامات نه تنها سلامتی اپراتورها را تضمین می کند بلکه بهره وری دستگاه ها و کیفیت نهایی محصولات را نیز بهبود می بخشد.

چگونگی عملکرد پرتو لیزر در فرآیندهای جوشکاری پیشرفته

در فرآیند جوشکاری لیزری پرتوهای نوری توسط یک منبع تولید لیزر به صورت بسیار متمرکز تابیده می شوند و با ایجاد انرژی حرارتی موضعی فلز یا ماده مورد نظر به حالت مذاب در می آید. این فرآیند در دو حالت عمده هدایت حرارتی (Conduction) و نفوذ کلید (Keyhole) انجام می شود. در حالت هدایت حرارتی عمق ذوب کمتر است و جوشی سطحی به دست می آید. اما در حالت نفوذ کلید به علت تمرکز حرارتی بالا یک حفره کلیدی در مذاب ایجاد می شود که عمق ذوب را افزایش می دهد.

جوش های لیزری پیشرفته با استفاده از تکنیک هایی مانند اسکنرهای پرسرعت تنظیم پالس نوری و کنترل کامپیوتری طول پالس قادر به تولید اتصالاتی با سرعت و دقت بالا هستند. این اتصالات می توانند نه تنها در خطوط صاف بلکه در مسیرهای سه بعدی و هندسه های پیچیده نیز انجام گیرند. کنترل حرارتی و نحوه توزیع انرژی در این فرآیند به قدری اهمیت دارد که به کمک نرم افزارهای شبیه سازی و سنسورهای لیزری پیشرفته می توان کیفیت نهایی جوش را پیش بینی و کنترل کرد.

مراحل راه اندازی نگهداری و عیب یابی ماشین های جوشکاری لیزری

راه اندازی اولیه ماشین های جوشکاری لیزری نیازمند رعایت دستورالعمل های سازنده کالیبراسیون دقیق سیستم های اپتیکی و تنظیم پارامترهای فرآیند مثل توان لیزر سرعت جوش و فاصله کانونی است. همچنین باید تجهیزات جانبی نظیر واحدهای خنک کننده سیستم های تهویه و مکش دود بررسی شود تا دستگاه در شرایط مطلوب کار کند. انجام تست های اولیه و نمونه سازی قبل از شروع تولید انبوه کمک می کند تا عیوب احتمالی شناسایی و اصلاح گردند.

نگهداری منظم شامل تمیزکردن آینه ها و لنزهای اپتیکی کنترل آب بندی کابل های فیبر نوری و تعویض به موقع قطعات مصرفی است. همچنین برای عیب یابی مشاهده الگوی جوش شنیدن صدای دستگاه در حین کار و بررسی داده های حسگرها اهمیت دارد. هرگونه تغییر در شکل پرتو یا افت کیفیت جوش می تواند نشانه ای از ناهماهنگی در سامانه اپتیکی یا خرابی منبع لیزر باشد که باید به سرعت رفع شود.

نقش اتوماسیون و هوش مصنوعی در توسعه فناوری های جوشکاری لیزری

اتوماسیون و هوش مصنوعی دو نیروی محرک در توسعه جوشکاری لیزری محسوب می شوند. با استفاده از بازوهای روباتیک و سیستم های کنترلی هوشمند عملیات جوشکاری لیزری از حالت دستی به حالت کاملاً خودکار تبدیل شده است. این امر باعث افزایش سرعت تولید کاهش خطا و بهبود کیفیت می گردد. روبات ها می توانند با دقت میلی متری مسیرهای پیچیده جوش را دنبال کنند و خطرات ایمنی برای انسان را نیز کاهش دهند.

هوش مصنوعی در تشخیص عیوب جوش کنترل خودکار پارامترهای فرآیند و بهینه سازی الگوریتم های هدایت پرتو نقش کلیدی ایفا می کند. با استفاده از الگوریتم های یادگیری ماشین و شبکه های عصبی دستگاه های جوشکاری لیزری قادرند شرایط بهینه را برای هر قطعه به صورت لحظه ای پیدا کنند و در صورت لزوم اصلاحات لازم را انجام دهند. این فناوری نوین به سازندگان امکان می دهد تا با کاهش دورریز مواد و بهبود مداوم کیفیت محصولات به راندمان بالایی دست یابند.

چشم انداز آینده جوشکاری لیزری و نوآوری های پیش رو در صنعت

با پیشرفت روزافزون منابع لیزری و سیستم های اپتیکی انتظار می رود که جوشکاری لیزری در آینده نیز به رشد و تکامل خود ادامه دهد. توسعه لیزرهای فوق پرتوان فناوری لیزرهای پالس فوق کوتاه (Ultrashort Pulse) و ترکیب آن ها با سیستم های اسکنر دیجیتالی نویدگر کاربردهای تازه ای در صنایع حساس و نوظهور است. از سوی دیگر بهره گیری از مواد و آلیاژهای جدید در هوافضا و صنایع پیشرفته نیاز به روش های جوشکاری انعطاف پذیرتر و پرتوان تر را پررنگ تر می کند.